Conexión al PLC (EtherNet/IP, PROFINET)

Esta guía le muestra cómo conectar su OV20i a PLCs industriales utilizando los protocolos EtherNet/IP o PROFINET. Estas conexiones permiten comunicación en tiempo real para activar inspecciones, recibir resultados e integrar la inspección por visión en sus sistemas de producción automatizados.

Para obtener información detallada sobre mapeo de datos y temporización, consulte Detalles de Comunicación PLC (EtherNet/IP)

Cuándo utilizar la Comunicación PLC: Cuando necesite integrar la inspección por visión con líneas de producción automatizadas, activar inspecciones a partir de señales del PLC, enviar resultados de aprobado/rechazado a los PLCs, o coordinar la inspección por visión con otro equipo de automatización.

Prerrequisitos

- Sistema de la cámara OV20i configurado y conectado a la red

- Sistema PLC con capacidad EtherNet/IP o PROFINET

- Infraestructura de red que conecte la cámara y el PLC

- Acceso al software de programación del PLC (Studio 5000, TIA Portal, etc.)

- Conocimientos básicos de conceptos de redes industriales

Comprensión de los Protocolos de Comunicación PLC

EtherNet/IP

- Usado por: PLCs de Allen-Bradley/Rockwell Automation principalmente

- Beneficios: Comunicación de alta velocidad, ampliamente soportado, mensajería explícita e implícita

- Aplicaciones: ControlLogix, CompactLogix y otras plataformas de Rockwell

- Intercambio de datos: E/S cíclica y comunicación basada en mensajes

PROFINET

- Usado por: Siemens y otros fabricantes europeos

- Beneficios: Comunicación determinista en tiempo real, diagnósticos avanzados

- Aplicaciones: PLCs Siemens S7 y diversos sistemas de automatización industrial

- Intercambio de datos: E/S cíclica con rendimiento en tiempo real

Parte 1: Conexión EtherNet/IP

Paso 1: Configurar OV20i para EtherNet/IP

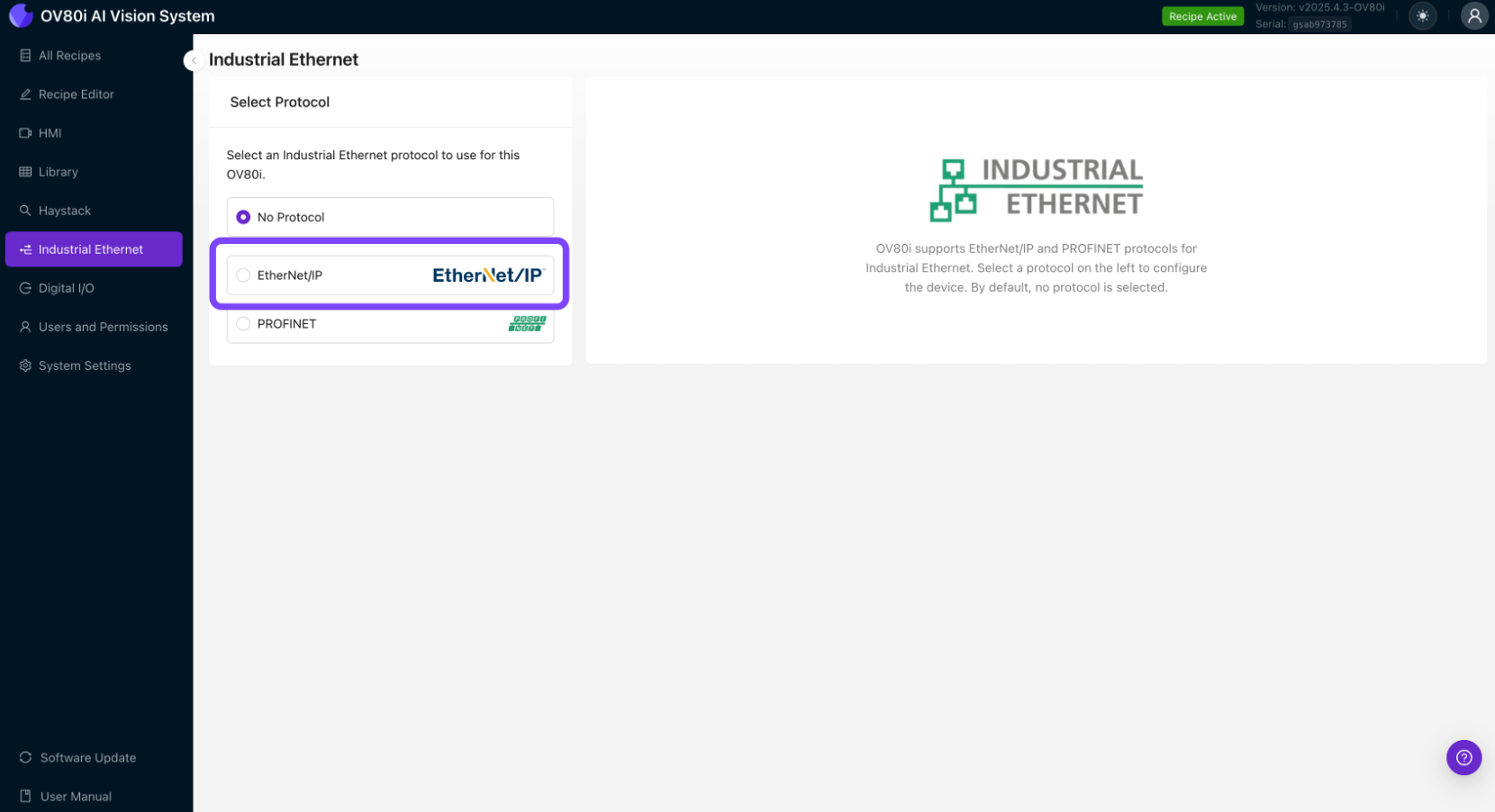

1.1 Acceder a la Configuración de Industrial Ethernet

- Abra la interfaz web de OV20i

- Vaya a "Industrial Ethernet" en el menú de la izquierda

- Verá la página de configuración de Industrial Ethernet

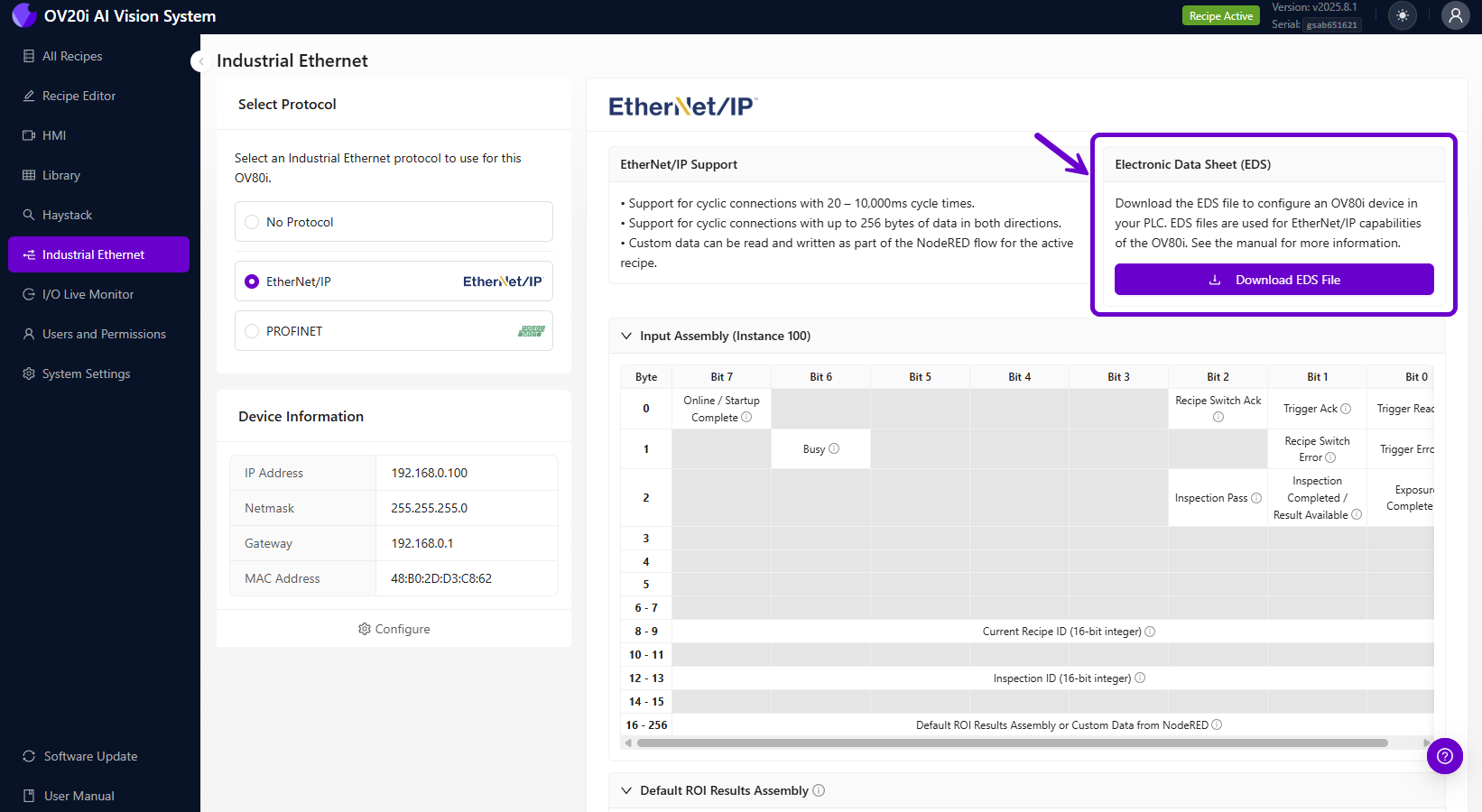

1.2 Habilitar el protocolo EtherNet/IP

- En el menú Industrial Ethernet, seleccione el protocolo "EtherNet/IP"

- Haga clic en "Enable" para activar la comunicación EtherNet/IP

- Anote la configuración de red de su cámara en la ventana de Información del Dispositivo

1.3 Configurar la Configuración de Red

- Establecer Dirección IP estática (recomendado para producción)

- Vaya a Configuración del Sistema > Red

- Configure la IP estática en la misma subred que su PLC

- Ejemplo: Cámara:

192.168.1.100, PLC:192.168.1.50

- Configurar la Máscara de Subred (típicamente

255.255.255.0) - Configurar la Puerta de Enlace si es necesario para su red

1.4 Configurar los Parámetros del Dispositivo EtherNet/IP

- Nombre del Dispositivo: asigne un nombre significativo a su cámara

- Configuración de Ensamblaje: configure las estructuras de datos de entrada/salida

- Parámetros de Conexión: configure valores adecuados de tiempo de espera y RPI (Requested Packet Interval)

- Haga clic en "Guardar" para aplicar la configuración de EtherNet/IP

Paso 2: Configurar los Ajustes de Receta del PLC

2.1 Habilitar el disparador PLC (Opcional)

- Navegue a Editor de Recetas > Ajustes de Imagen

- En Control Fotométrico, configure Modo de Disparo en "Disparo PLC"

- Importante: Una vez que se habilite el Disparo PLC, el disparo manual quedará deshabilitado

2.2 Configurar Salida Pass/Fail

- Navegue a Recipe Editor > IO Block

- Asegúrese de que su lógica de inspección termine con el nodo "Final Pass/Fail"

- Esto establece el bit de Inspection Pass en el ensamblaje EtherNet/IP

Paso 3: Configurar el Lado del PLC (Ejemplo Allen-Bradley)

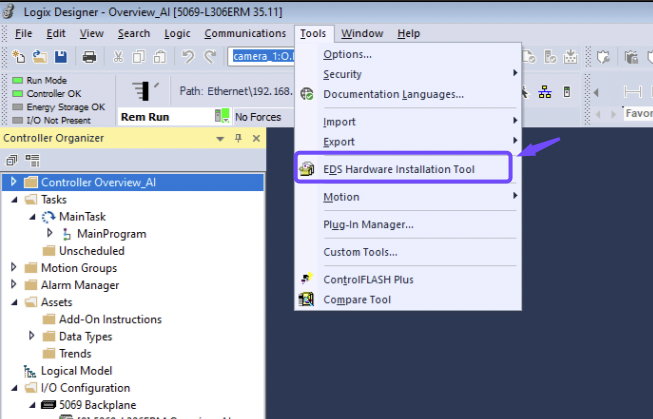

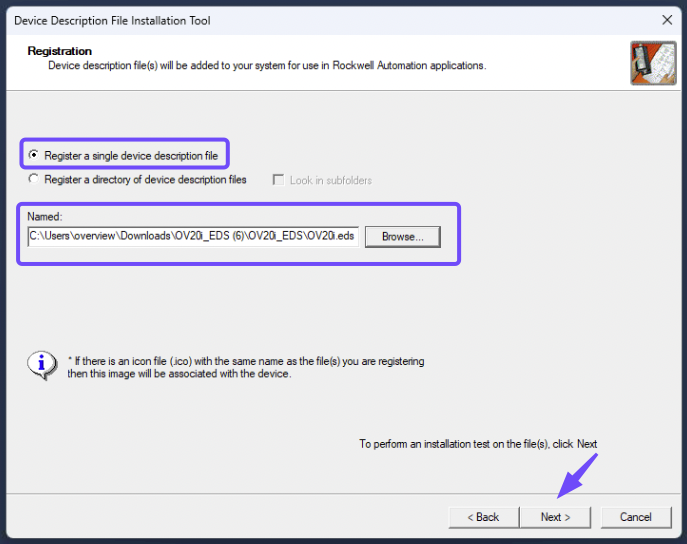

3.1 Instalar el Archivo EDS

- Descargar el archivo EDS desde el soporte de Overview.ai o la interfaz de la cámara

- En Studio 5000, vaya a Tools > EDS Hardware Installation Tool

- Buscar y seleccionar el archivo EDS de OV20i

- Siga al asistente de instalación para completar la instalación de EDS

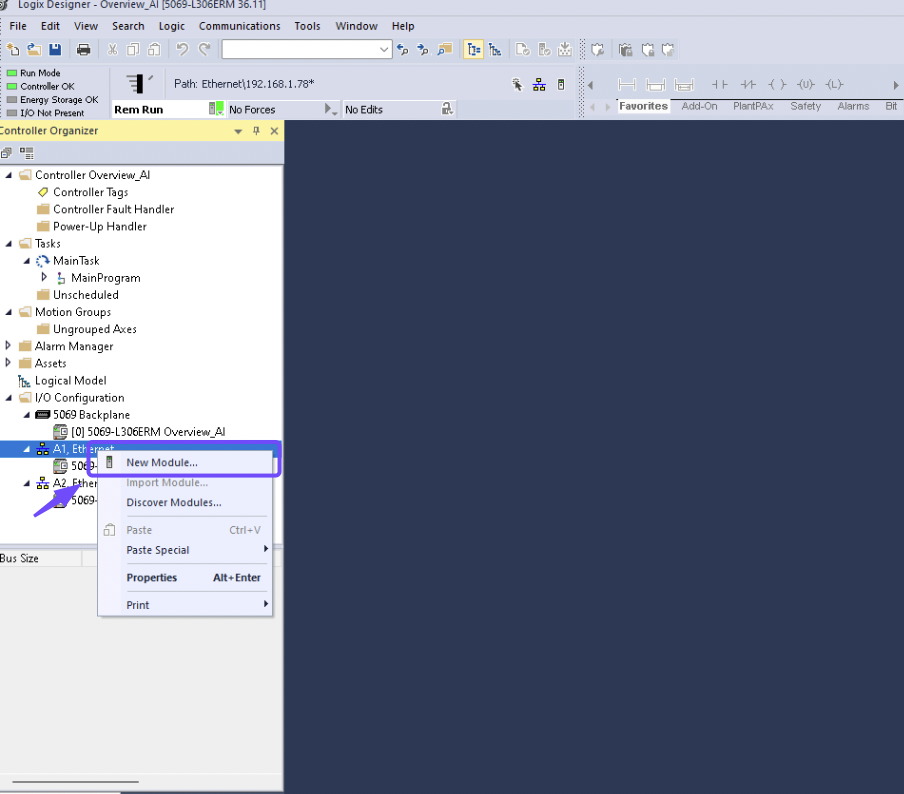

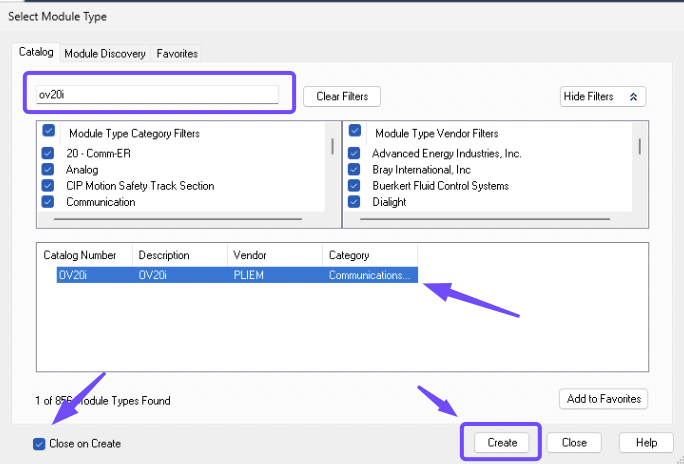

3.2 Agregar el Módulo OV20i al Proyecto PLC

- En Studio 5000, abra su proyecto de PLC

- Vaya a I/O Configuration en el árbol del proyecto

- Clic derecho en el módulo Ethernet y seleccione "New Module"

- Buscar en el catálogo de módulos por "OV20i" o "Overview" en el catálogo de módulos

- Seleccionar el módulo OV20i y haga clic en "Create"

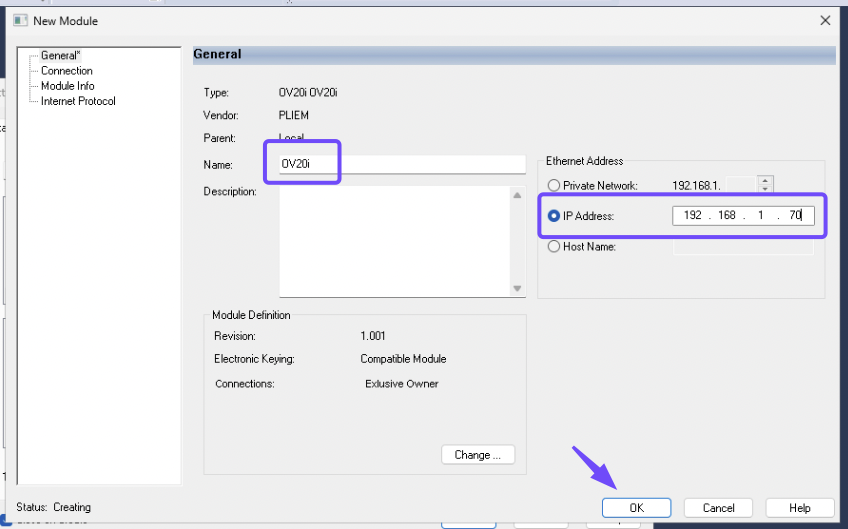

3.3 Configurar Propiedades del Módulo

- Name: Ingrese un nombre descriptivo para la cámara

- IP Address: Ingrese la dirección IP del OV20i (p. ej.,

192.168.1.100) - RPI (Requested Packet Interval): Establezca en 100 ms o según sea necesario

- Connection Parameters: Configure el tamaño de datos de entrada/salida

- Haga clic en "OK" para crear el módulo

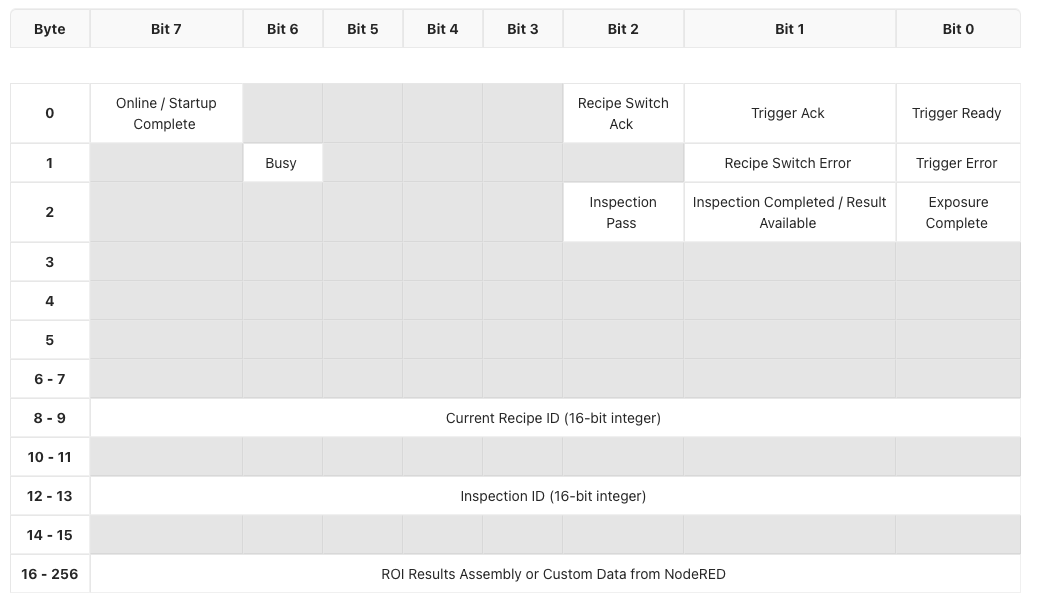

3.4 Mapear Datos de I/O

- Datos de Entrada: Resultados de inspección, bits de estado, señales de cámara lista

- Datos de Salida: Comandos de activación, solicitudes de cambio de receta, señales de control

- Crear etiquetas en su programa PLC para mapear a los datos de I/O

- Ejemplos de Etiquetas de Entrada:

Camera_InspectionPass: BOOLCamera_Ready: BOOLCamera_Busy: BOOL

- Ejemplos de Etiquetas de Salida:

Camera_Trigger: BOOLCamera_RecipeSelect: INT

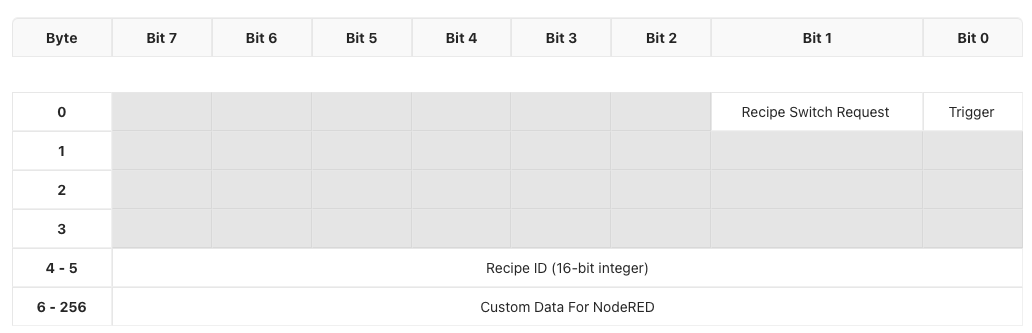

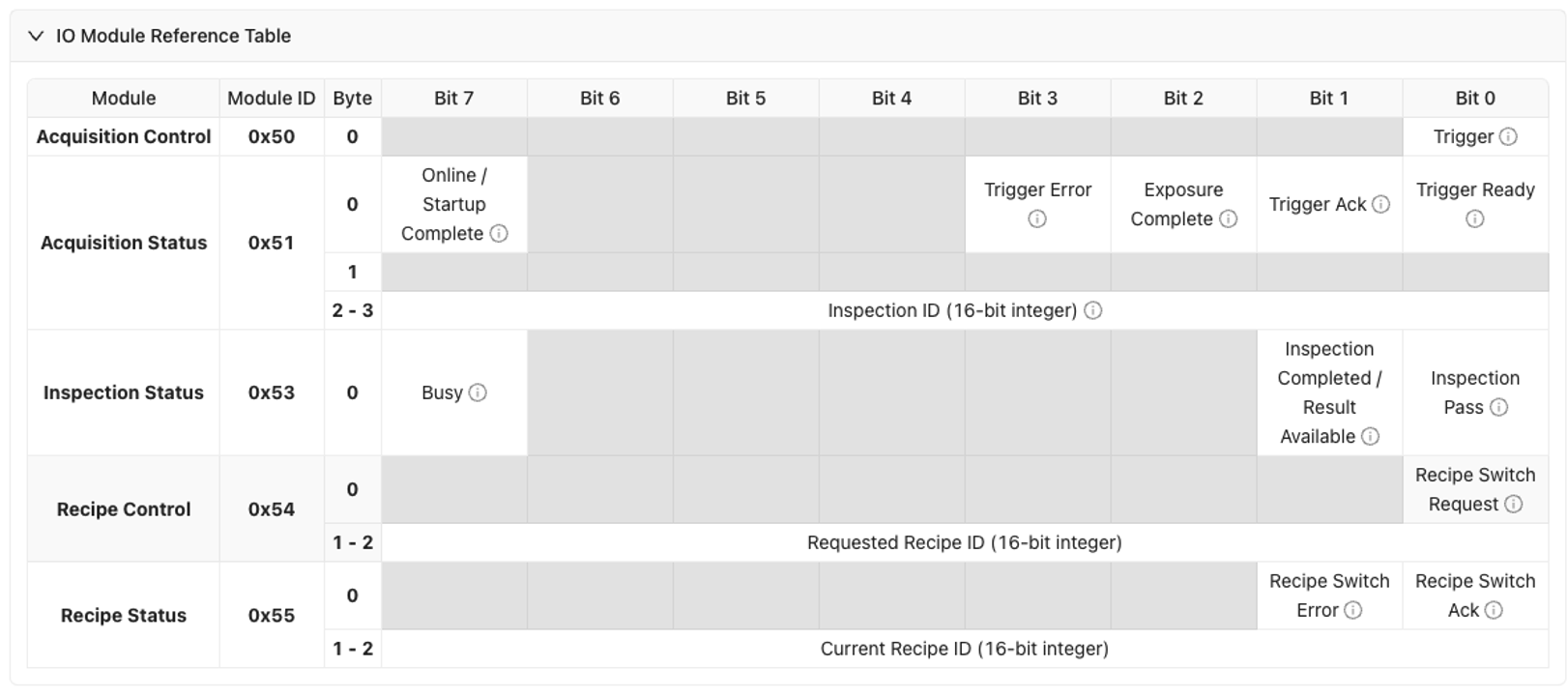

Ensamblaje de Entrada (OV20i → PLC)

Ensamblaje de Salida (PLC → OV20i)

Paso 4: Prueba de la Comunicación EtherNet/IP

4.1 Verificar el estado de la conexión

- En Studio 5000, verifique el estado del módulo en I/O Configuration

- Green checkmark indica una conexión exitosa

- Red X indica problemas de comunicación

4.2 Probar la Comunicación Básica

- Monitor input data de la cámara en el programa PLC

- Toggle output signals a la cámara y verifique la respuesta

- Check diagnostic information para cualquier código de error

4.3 Prueba de Disparo y Respuesta

- Enable PLC trigger salida hacia la cámara

- Monitor inspection results en los datos de entrada del PLC

- Verify pass/fail status se actualiza correctamente

- Check timing de los ciclos de disparo y respuesta

Parte 2: Conexión PROFINET

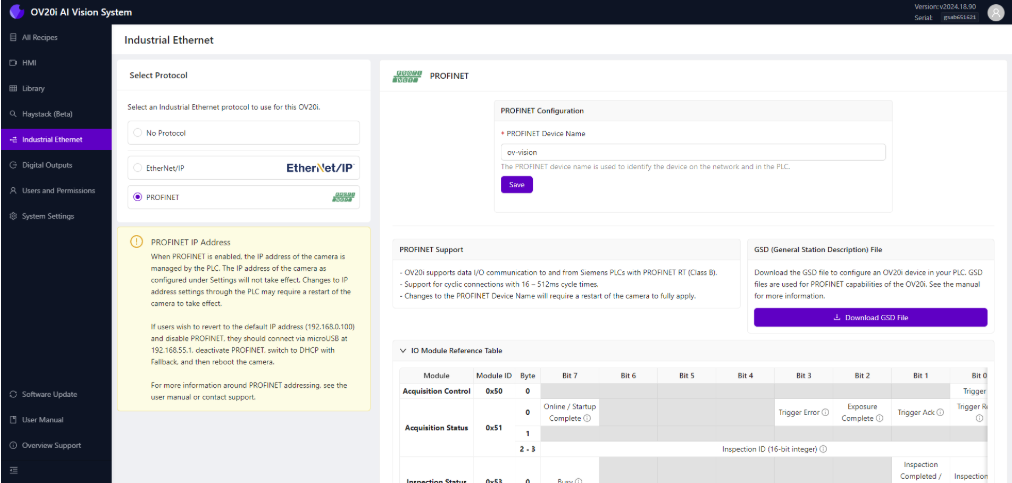

Paso 1: Configurar OV20i para PROFINET

1.1 Acceder a Configuración de Industrial Ethernet

- Abrir la interfaz web de OV20i

- Navegar a "Industrial Ethernet" en el menú de la izquierda

- Seleccionar el protocolo "PROFINET" de las opciones

1.2 Habilitar PROFINET

- Haga clic en "Enable PROFINET" para activar el protocolo

- Nota: PROFINET administra la dirección IP de la cámara cuando está habilitado

- La configuración de IP de la cámara puede ser sobrescrita por la configuración del PLC

1.3 Configurar Configuración de Dispositivo PROFINET

- PROFINET Device Name: Asigne un nombre único para la cámara

- Ejemplo: "OV20i_Line1_Station2"

- Debe ser único si hay múltiples cámaras en el mismo PLC

- Device Configuration: Tenga en cuenta las capacidades del dispositivo y la estructura de datos

- Haga clic en "Save" para aplicar la configuración PROFINET

Paso 2: Configurar Configuración de Receta PLC

2.1 Habilitar Disparo PLC (Opcional)

- Navegue a Recipe Editor > Imaging Setup

- Establezca Trigger Mode a "PLC Trigger" si es necesario

- Advertencia: El disparo manual se desactiva cuando el disparo PLC está activo

2.2 Configurar Lógica de Aprobado/Rechazado

- Navegue a Recipe Editor > IO Block

- Asegúrese de que la lógica de inspección concluya con el nodo "Final Pass/Fail"

- Esto establece el bit de Inspección Aprobada/No Aprobada en el ensamblaje de entrada PROFINET

Paso 3: Configurar Lado PLC (Ejemplo de Siemens)

3.1 Instalar Archivo GSDML

- Download GSDML file desde el soporte de Overview.ai

- En TIA Portal, vaya a Options > Manage general station description files (GSD)

- Haga clic en "Install GSD file" y seleccione el archivo GSDML de OV20i

- Complete el proceso de instalación

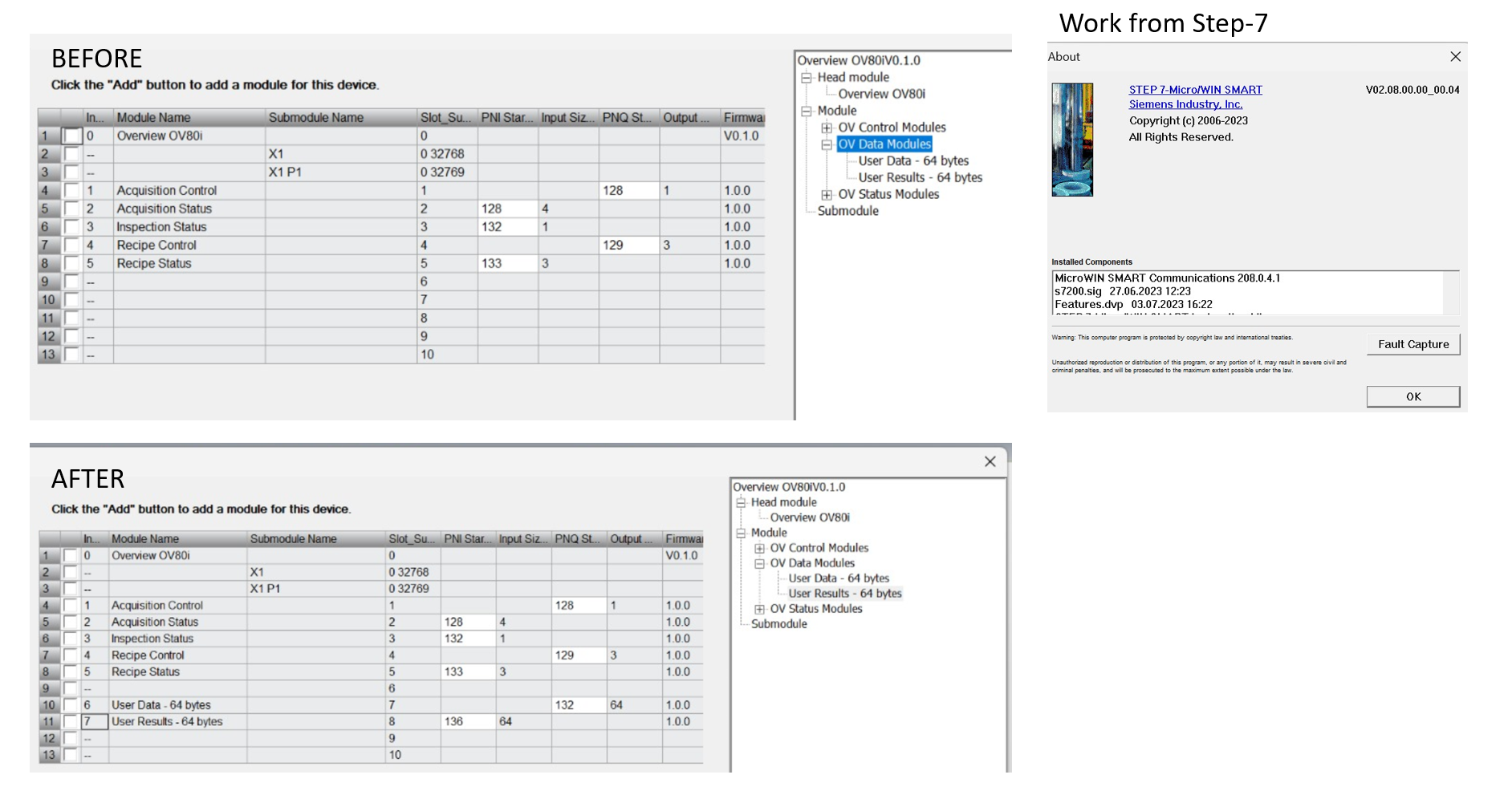

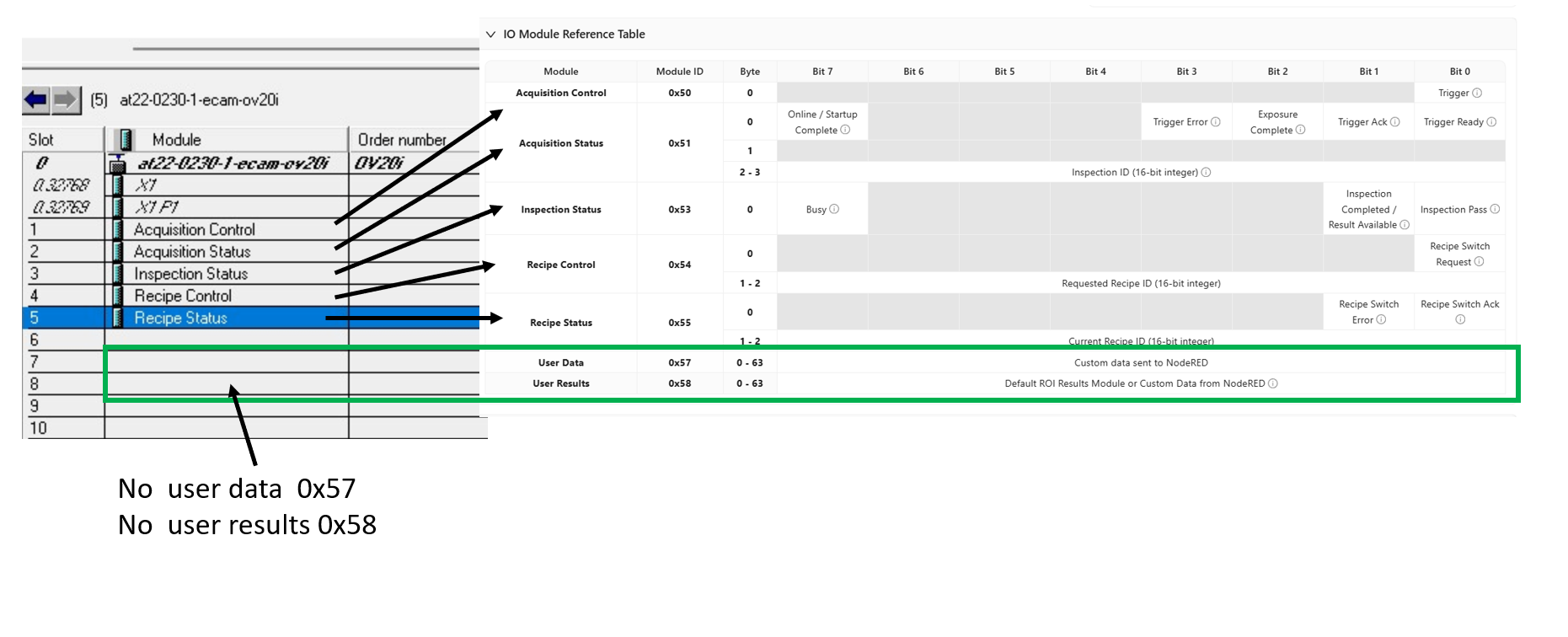

Si desea recibir datos de vuelta desde Node-RED al PLC Profinet, asegúrese de añadir los módulos de datos personalizados (User Data - 64 bytes y User Results - 64 bytes).

3.2 Añadir OV20i a la Configuración de Hardware

- En TIA Portal, abra la vista Device & Networks

- Desde el Hardware catalog, expanda Other field devices > PROFINET IO

- Localice OV20i dispositivo y arrástrelo a la vista de red

- Conecte el OV20i a la interfaz PROFINET de su PLC

3.3 Configurar Propiedades del Dispositivo

- Device Name: Configurar el mismo nombre que se configuró en la cámara

- IP Address: Configurar la dirección IP (puede ser gestionada por PLC)

- Update Time: Establezca el tiempo de ciclo (128 ms por defecto recomendado)

- I/O Data: Configure los módulos de datos de entrada/salida según sea necesario

3.4 Asignar Dirección IP y Nombre de Dispositivo

- Compile la configuración de hardware

- Go online con PLC

- Assign IP address al dispositivo OV20i

- Assign device name que coincida con la configuración de la cámara

Paso 4: Prueba de la comunicación PROFINET

4.1 Verificar Estado del Dispositivo

- En TIA Portal, verifique el estado del dispositivo en Device & Networks

- Green status indica comunicación exitosa

- Red status indica problemas de comunicación

4.2 Prueba de Intercambio de Datos

- Monitor input data desde la cámara en el programa PLC

- Control output data hacia la cámara y verifique la respuesta

- Check diagnostic buffers para cualquier mensaje de error

4.3 Prueba del Ciclo de Inspección

- Activate PLC trigger hacia la cámara

- Monitor inspection results en los datos de entrada del PLC

- Verify pass/fail status transmisión

- Check cycle timing para cumplir con los requisitos de la aplicación

Paso 5: Solución de Problemas de la Comunicación PLC

5.1 Problemas comunes de EtherNet/IP

| Problema | Síntomas | Solución |

|---|---|---|

| Tiempo de espera de conexión | El módulo muestra una X roja en Studio 5000 | Verificar direcciones IP, conectividad de red y configuración del firewall |

| Los datos no se actualizan | Los datos de E/S permanecen estáticos | Verificar la versión del archivo EDS, revisar la configuración del ensamblaje |

| El disparador no funciona | La cámara no responde al trigger del PLC | Verificar el mapeo del bit de disparo, verificar que la salida del PLC esté activa |

| Respuesta lenta | Resultados de inspección retrasados | Ajustar la temporización de RPI, verificar la carga de la red |

5.2 Problemas comunes de PROFINET

| Problema | Síntomas | Solución |

|---|---|---|

| Dispositivo no encontrado | La cámara no es visible en TIA Portal | Verificar la instalación del archivo GSDML, verificar el nombre del dispositivo |

| Conflictos de direcciones IP | Errores de comunicación | Asegurar direcciones IP únicas, verificar la configuración de la subred |

| Errores de tiempo de ciclo | Timeouts del watchdog | Aumentar el tiempo de ciclo, verificar el rendimiento de la red |

| Errores de formato de datos | Datos de E/S incorrectos | Verificar la versión de GSDML, verificar el mapeo de la estructura de datos |

5.3 Diagnósticos de red

- Ping test entre la cámara y el PLC

- Verificar switches de red y la integridad de los cables

- Monitorear el tráfico de red para problemas de ancho de banda

- Verificar que la configuración del firewall no bloquee la comunicación

Paso 6: Optimización del Rendimiento

6.1 Consideraciones de Temporización

- EtherNet/IP RPI: Comience con 100 ms, ajuste según las necesidades de la aplicación

- PROFINET Cycle Time: Use 128 ms por defecto, reduzca solo si es necesario

- Inspection Time: Considere el tiempo total de inspección en la planificación del ciclo

- Network Latency: Tenga en cuenta las demoras de la red en los cálculos de temporización

6.2 Eficiencia de Datos

- Minimizar datos en tamaño en los conjuntos de E/S

- Usar tipos de datos apropiados (BOOL vs INT vs REAL)

- Evitar datos innecesarios en la comunicación cíclica

- Usar mensajes explícitos para datos no críticos

6.3 Gestión de la Red

- Utilice conmutadores gestionados para un mejor diagnóstico

- Implemente redundancia para aplicaciones críticas

- Monitoree la utilización de la red para evitar congestión

- Planifique rangos de direcciones IP para la escalabilidad

¡Éxito! La comunicación con el PLC ya está establecida

La cámara OV20i ya puede:

✅ Comunique con PLCs usando protocolos industriales

✅ Reciba señales de disparo desde sistemas de automatización

✅ Envíe los resultados de inspección a la lógica de control del PLC

✅ Integre sin problemas con la automatización de la línea de producción

✅ Soporte para cambios remotos de recetas y coordinación del sistema

Mejores Prácticas

Despliegue en Producción

- Use direcciones IP estáticas para una comunicación consistente

- Documente todas las configuraciones de red y configuraciones de dispositivos

- Pruebe a fondo antes del despliegue en producción

- Planifique el mantenimiento y procedimientos de solución de problemas

Consideraciones de Seguridad

- Segmentar las redes industriales de las redes de oficina

- Utilice conmutadores gestionados con características de seguridad adecuadas

- Monitoree el acceso a la red y las comunicaciones de los dispositivos

- Mantenga el firmware actualizado en todos los dispositivos de red

Mantenimiento

- Chequeos de salud de la red regulares y diagnósticos

- Monitoree las estadísticas de comunicación para tendencias de rendimiento

- Actualice los controladores de los dispositivos y archivos de configuración según sea necesario

- Mantenga la documentación de todas las configuraciones de red

Siguientes pasos

Después de establecer la comunicación con el PLC:

- Desarrolle la lógica de control del PLC para su aplicación específica

- Cree interfaces de operador para monitoreo y control

- Configure el registro de datos para el seguimiento de la producción

- Implemente el manejo de alarmas para la gestión de fallas del sistema

- Planifique la copia de seguridad del sistema y los procedimientos de recuperación ante desastres

📥 Descarga de Archivos

Descargue estos archivos esenciales para la integración con PLC:

Configuración de EtherNet/IP

- OV20i EDS File - Hoja de datos electrónicos (EDS) para Allen-Bradley Studio 5000

- Requerido para configurar el módulo OV20i en sistemas ControlLogix/CompactLogix

Configuración de PROFINET

- OV20i GSDML File - Descripción del dispositivo para Siemens TIA Portal

- Requerido para configurar el dispositivo OV20i en redes PROFINET

Código de PLC de ejemplo

-

Recipe Switch Routine - Lógica de escalera para el cambio de recetas

- Rutina Allen-Bradley completa para cambiar las recetas de la cámara mediante PLC

-

Camera Trigger Routine - Lógica de escalera para activar inspecciones

- Rutina Allen-Bradley completa para activar la cámara y manejar los resultados

Notas de Uso de Archivos:

- EDS Files: Importar a Studio 5000 mediante Tools → EDS Hardware Installation Tool

- GSDML Files: Importar a TIA Portal mediante Options → Manage GSD Files

- L5X Files: Importar la lógica de escalera directamente en su proyecto de Allen-Bradley