Cambio de Receta mediante PLC

Descripción General

Esta guía describe el proceso para cambiar las recetas de inspección en el sistema de cámaras OV80i utilizando lógica de PLC. El cambio de recetas le permite configurar diferentes parámetros y criterios de inspección para diversas piezas o procesos sin reconfigurar físicamente la cámara. Cada receta contiene configuraciones de inspección específicas, y cambiar entre ellas habilita una automatización flexible en entornos de fabricación.

El proceso de cambio de receta implica un intercambio coordinado de señales entre el PLC y la cámara, asegurando que los cambios de receta ocurran de forma segura sin interferir con las operaciones en curso.

Prerrequisitos

Antes de implementar la funcionalidad de cambio de recetas, asegúrese de que se cumplen los siguientes requisitos:

- Cámara OV80i conectada al PLC (véase Conectar al PLC (Ethernet/IP, PROFINET)).

- Software de programación de PLC (p. ej., Studio 5000).

- Las recetas deseadas deben estar preconfiguradas y almacenadas en la cámara

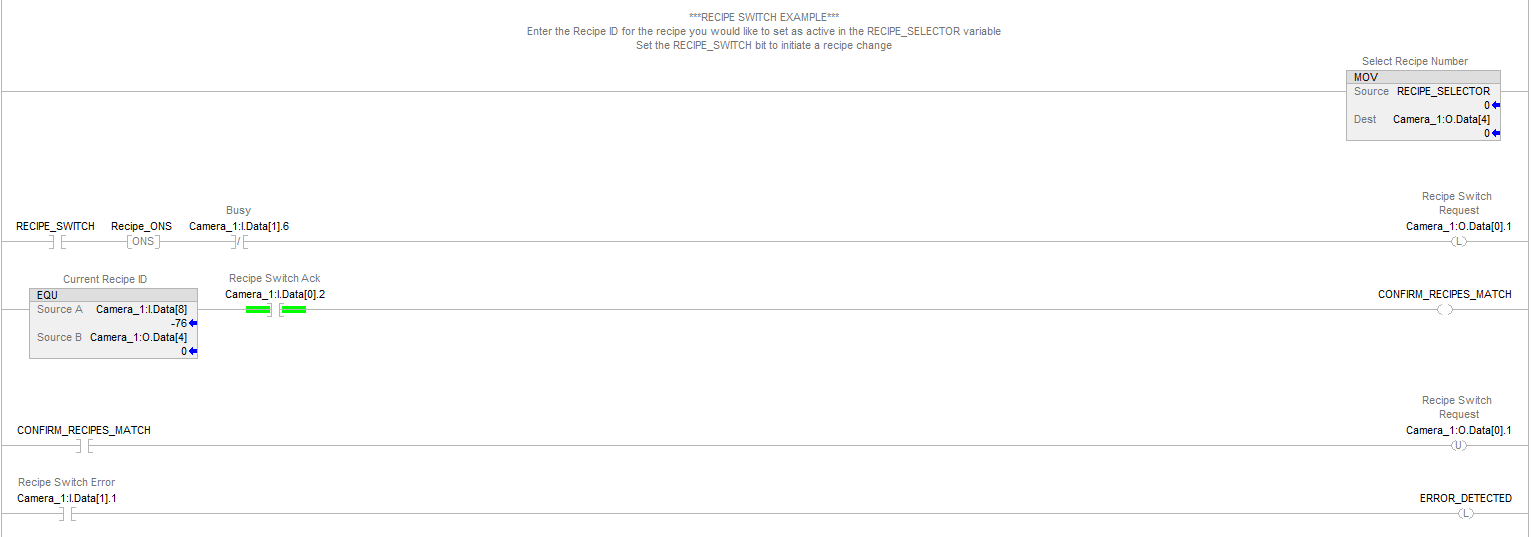

Ejemplo de Lógica

La lógica de cambio de receta sigue esta secuencia:

Paso 1: Establecer el Número de Receta

MOVE [Recipe_Number] → Camera_1:O.Data[4]

Transfiera el ID de receta deseado desde su etiqueta PLC al registro de selección de receta de la cámara.

Paso 2: Iniciar el Cambio de Receta

[RECIPE_SWITCH] → [Recipe_ONS] → Camera_1:O.Data[0].1

Utilice un pulsador o una señal de control con un flanco de subida de un solo disparo para activar la solicitud de cambio de receta.

Paso 3: Monitorear el Estado de la Cámara

NOT Camera_1:I.Data[1].6 (Busy Signal)

Asegúrese de que la cámara no esté ocupada procesando antes de iniciar el cambio.

Paso 4: Retener la Solicitud de Cambio

Camera_1:O.Data[0].1 (Latch ON)

El bit de solicitud de cambio de receta debe permanecer alto hasta que sea reconocido por la cámara.

Paso 5: Verificar la Finalización

Camera_1:I.Data[0].2 (Recipe Switch Ack) AND

EQ Camera_1:I.Data[8] Camera_1:O.Data[4] (Recipe Match)

Espere la aceptación por parte de la cámara y la verificación del ID de receta.

Paso 6: Restablecer la Solicitud

Camera_1:O.Data[0].1 (Unlatch)

Borre la señal de solicitud de cambio de receta tras la finalización exitosa.

Paso 7: Monitoreo de Errores

Camera_1:I.Data[1].1 → Error_Detected

Vigile continuamente las condiciones de error durante el proceso.

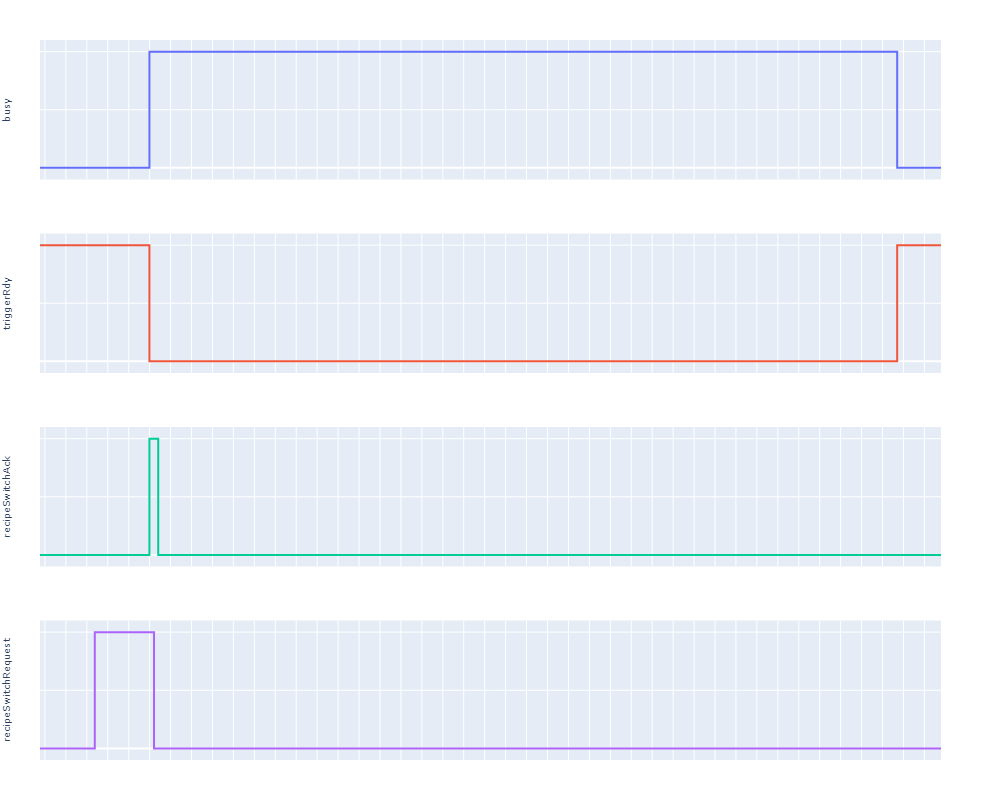

Diagrama de Temporización

El proceso de cambio de receta sigue esta secuencia de temporización:

Flujo de Señales:

- Señal Ocupada: Inicia en bajo (inactivo), se eleva cuando el proceso comienza, vuelve a bajo cuando se completa

- TriggerRdy (Listo para disparar): Inicia en alto (listo), baja durante la operación, vuelve a alto cuando está listo para el siguiente disparo

- RecipeSwitchRequest: Se eleva para solicitar el cambio de receta, permanece alto brevemente para el registro del sistema, vuelve a bajo después del reconocimiento

- RecipeSwitchAck: Se eleva brevemente para reconocer la solicitud, luego vuelve a bajo

Relaciones de Temporización Clave:

- La señal Busy rastrea la ocupación general del sistema

- TriggerRdy indica cuándo el sistema puede aceptar nuevos comandos de disparo

- Las solicitudes de cambio de receta bloquean las operaciones de disparo

- Todas las señales deben volver a sus estados de reposo antes de que pueda comenzar la siguiente operación

Esta secuencia garantiza transiciones suaves entre estados operativos sin conflictos.

Conceptos Clave

Gestión de Recetas

- ID de Receta: Cada receta tiene un identificador numérico único

- Actual vs. Seleccionada: El sistema mantiene tanto la receta actualmente activa como la recién seleccionada para su comparación

- Validación de Recetas: El sistema compara IDs de recetas para confirmar cambios exitosos

Intercambio de Señales

- Patrón Solicitud/Reconocimiento: El PLC solicita un cambio de receta y la cámara reconoce la recepción

- Latching/Retención: La señal de solicitud debe mantenerse hasta que se reciba el reconocimiento

- Disparo Único: Previene múltiples solicitudes por fluctuaciones de la señal o ruido

Manejo de Errores

- Detección de Errores: El sistema vigila errores durante el cambio

- Retención de Errores: Las condiciones de error permanecen latentes hasta que se borran manualmente

- Bloqueo de Proceso: Los cambios de receta bloquean las operaciones de disparo para prevenir conflictos

Estados del Sistema

- Estado de Inactividad: Sistema listo para nuevos comandos

- Estado Ocupado: Sistema procesando un cambio de receta u otra operación

- Estado de Error: Sistema ha detectado una condición de error que requiere atención

Mejores Prácticas

Seguridad y Confiabilidad

- Verifique siempre que la cámara no esté ocupada antes de iniciar un cambio de receta

- Monitoree las condiciones de error de forma continua e implemente un manejo de errores adecuado

- Use señales de disparo único para evitar múltiples solicitudes no deseadas

- Valide que las recetas coincidan después del cambio para confirmar el éxito

Eficiencia Operativa

- Minimice la frecuencia de cambios de receta para reducir la sobrecarga del sistema

- Agrupe operaciones similares bajo la misma receta cuando sea posible

- Planifique los cambios de receta durante quiebres naturales en los ciclos de producción

- Pruebe exhaustivamente los cambios de receta antes de la implementación en producción

Directrices de Programación

- Implemente interbloqueos adecuados para evitar operaciones en conflicto

- Utilice nombres de etiquetas descriptivos para mejorar la mantenibilidad del código

- Documente los propósitos de las recetas y las condiciones de cambio

- Incluya lógica de tiempo de espera para detección de errores en caso de fallos de comunicación

Notas de Advertencia

- El cambio de receta bloquea las operaciones de disparo; asegúrese de coordinar el tiempo

- No mantenga la solicitud de cambio de receta en alto de forma continua; esto impedirá las operaciones normales de la cámara

- Verifique la estabilidad de la comunicación antes de depender del cambio de receta en producción

Resumen de Señales Clave

Señales de Control (PLC a Cámara)

| Señal | Dirección | Función |

|---|---|---|

| Número de Receta | Camera_1:O.Data[4] | Especifica a qué receta cambiar |

| Solicitud de Cambio de Receta | Camera_1:O.Data[0].1 | Inicia el proceso de cambio de receta |

Señales de Estado (Cámara a PLC)

| Señal | Dirección | Función |

|---|---|---|

| Ocupada | Camera_1:I.Data[1].6 | Indica que la cámara está procesando |

| Reconocimiento de Cambio de Receta | Camera_1:I.Data[0].2 | Reconoce la solicitud de cambio de receta |

| ID de Receta Actual | Camera_1:I.Data[8] | Reporta la receta actualmente activa |

| Error de Cambio de Receta | Camera_1:I.Data[1].1 | Indica error durante el cambio de receta |

Etiquetas Internas de PLC

| Señal | Tipo | Función |

|---|---|---|

| RECIPE_SWITCH | BOOL | Inicia el proceso de cambio de receta |

| Recipe_ONS | ONS | Proporciona señal de disparo único para la iniciación del cambio |

| CONFIRM_RECIPES_MATCH | BOOL | Confirma que la receta actual y la seleccionada coinciden |

| Error_Detected | BOOL | Señala condiciones de error para atención del operador |

Conclusión

El cambio de receta en el sistema de OV80i proporciona capacidades de automatización flexibles al tiempo que mantiene la seguridad operativa mediante protocolos de sincronización adecuados. El éxito depende de seguir la secuencia correcta de operaciones, monitorear el estado del sistema e implementar un manejo robusto de errores.

La clave para un cambio de receta confiable es entender las relaciones de temporización entre las señales y garantizar que la cámara no esté ocupada antes de iniciar los cambios. Al seguir los procedimientos y las mejores prácticas descritos, puede lograr transiciones suaves entre diferentes configuraciones de inspección manteniendo la confiabilidad del sistema y la eficiencia de producción.

Recuerde que el cambio de receta es un proceso de coordinación entre el PLC y la cámara: ambos sistemas deben estar correctamente configurados y comunicarse de manera efectiva para un funcionamiento exitoso. Las pruebas y validación regulares de la lógica de conmutación ayudarán a garantizar un rendimiento consistente en entornos de producción.