模板图像与对齐理论

本页介绍基于模板的模式匹配的基本概念,以及 OV80i 如何使用边缘检测算法来定位并定向部件,以实现精确的检验定位。

基于模板的模式匹配基础

什么是模板对齐?

模板对齐使用模式匹配来定位和定向待检部件,以进行相对检验。系统在模板区域内检测边缘,并匹配相似的边缘模式以确定部件的位置和方向,从而在部件呈现不一致时也能实现准确的检验。

- 参考模板 - 捕获的图像,作为模式匹配基线

- Edge Pattern Recognition - 算法识别显著的边缘特征

- Spatial Transformation - 计算位置和旋转差异

- ROI Adjustment - 相对于检测到的部件位置对检验区域进行对齐

模板图像理论

将模板图像作为参考标准

捕获模板图像是 ALL recipes 的必需步骤。模板图像作为用于对齐比较的主参考,与所有后续图像进行比较。

模板要求:

- Representative Sample - 必须显示处于理想状态和位置的部件

- Clear Edge Definition - 具有足够对比度以实现可靠的边缘检测

- Consistent Features - 在部件变化中保持稳定的元素

- Optimal Lighting - 照明条件需与生产环境相匹配

图像质量对对齐的影响

关键质量因素:

- Edge Contrast - 更高对比度可实现更可靠的边缘检测

- Focus Sharpness - 清晰边缘可提高模式匹配精度

- Lighting Consistency - 均匀照明可减少错误边缘检测

- Image Stability - 模板图像中的噪声和伪影最小化

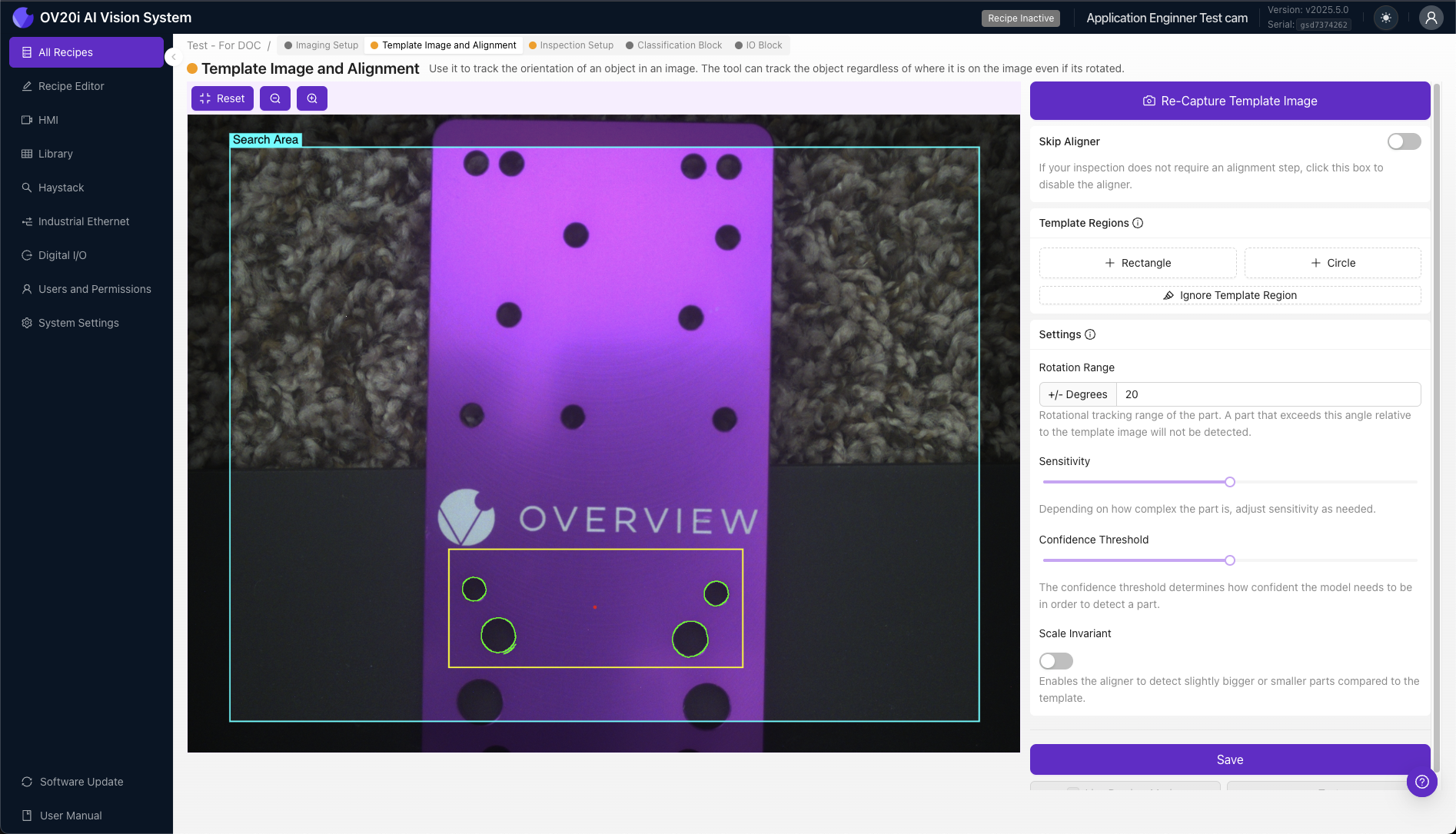

模板图像设置与捕获

模板图像捕获方法

捕获选项:

- Capture Template Image - 使用当前摄像机视图拍摄新的参考图像

- Re-Capture Template Image - 用新图像替换现有模板

- Import From Library - 从库中选择现有图像作为模板

默认情况下,Import From Library 模态框将按 Recipe 过滤图像。使用下拉菜单选择另一个 Recipe,或清除筛选并单击 Search 以从其他 Recipes 查找图像。

预览模式

- Template View - 捕获后,预览窗格显示模板图像(非实时摄像头画面)

- Live Preview Mode - 切换到实时摄像头视图,以测试对齐性能

- Re-capture Mode - 关闭实时预览以重新捕捉模板图像

对齐边缘检测理论

针对对齐的边缘检测

OV80i 对齐系统依赖于用于部件定位与定向的专门边缘检测算法,与基于 AI 的检测模型分离。

对齐边缘检测过程:

- Edge Identification - 算法检测用于对齐参考的强度梯度

- Edge Filtering - 系统在滤除噪声的同时识别与对齐相关的边缘

- Alignment Pattern Creation - 构建用于定位的边缘模式的数学表示

- Position Comparison - 将检测到的模式与模板参考进行对比以实现对齐

对齐区域策略

+ 矩形 / + 圆形区域:

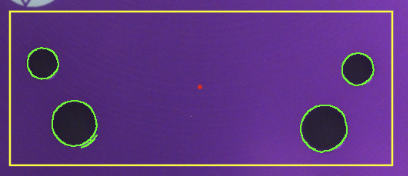

模板区域定义 OV80i 将在对齐过程中检测边缘的具体区域,通过匹配相似的边缘模式来确定零件位置和方向。

对齐边缘可视化:

- 🟢 绿色高亮 - 位于模板区域内检测到的边缘(适用于对齐)

- 🔴 红色高亮 - 找到的有效对齐边缘不足

边缘质量用于对齐

良好的对齐边缘特征:

- 简单 - 清晰、界定明确的边缘过渡,适合作为位置参考

- 独特 - 具有在其它区域无法找到的独特模式

- 一致 - 在所有零件变体中均可见,确保对齐可靠

- 稳定 - 不受对齐过程中的正常生产变动影响

较差的对齐边缘特征:

- 复杂纹理 - 细致表面,不适合作为位置参考

- 反射表面 - 会导致不一致对齐参考的区域

- 可变特征 - 零件之间会变化的特征,影响对齐一致性

- 易受噪声影响的区域 - 存在碎屑的区域,影响对齐精度

模板区域管理

创建模板区域

+ 矩形 / + 圆形: 点击在模板图像上添加一个模板区域。OV80i 将在这些模板区域内检测边缘,并通过匹配相似的边缘模式来定位零件。

区域管理:

- 调整大小/重塑 - 点击模板区域以拉伸或改变尺寸

- 旋转 - 按需要调整区域取向

- 重新定位 - 点击并拖动以移动模板区域

- 删除 - 移除不需要的区域

模板区域放置最佳实践

在放置模板区域时,重点关注在所有零件上都简单、唯一且可见的一致边缘。尽量避免可能被缺陷遮挡的边缘,或在不同零件之间变化的边缘模式。

良好边缘特征:

- ✅ 简单 - 清晰、定义明确的边缘

- ✅ 独特 - 具有在其他区域无法找到的独特模式

- ✅ 一致 - 在所有零件变体中均可见

- ✅ 稳定 - 不受正常缺陷或磨损影响

较差边缘特征:

- ❌ 可变特征 - 可能缺失或损坏的组件

- ❌ 纹理表面 - 在零件间变化的复杂图样

- ❌ 反射区域 - 会产生可变高光的表面

- ❌ 细小特征 - 易被碎屑遮挡的特征

渐进式设置方法

多模板区域策略:

- 首先在最显著的特征上放置一个模板区域

- 如边缘数量不足(出现红色高亮)时,添加更多区域

- 如有需要,提高灵敏度以找到充足的边缘

- 使用 Ignore Template Region 工具去除噪声

- 在不同零件变体上使用 Live Preview Mode 进行测试

对齐参数理论

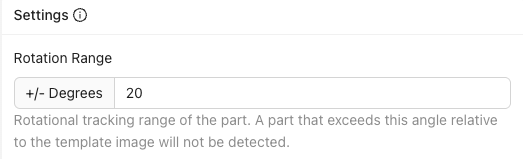

旋转范围容差

输入 0-180 度的角度以定义对齐器可容忍的旋转量。

旋转范围设置:

- 180 度 - 查找任意角度旋转的零件(最大灵活性)

- 0 度 - 仅查找与模板图像角度匹配的零件(最大精度)

- 自定义范围 - 在灵活性与精度之间取得平衡

权衡:

- 更宽的范围 - 更灵活,但处理速度可能较慢

- 更窄的范围 - 处理更快,但需要零件方向保持一致

灵敏度算法理论

通过滑块调整边缘检测灵敏度的高低。更高的灵敏度设置将检测到更多边缘,而较低的灵敏度设置将检测到更少的边缘。

灵敏度影响:

- 更高的灵敏度 - 能检测到更多边缘细节,但可能包含噪声

- 较低的灵敏度 - 仅聚焦于显著边缘,可能错过细微特征

- 最佳设置 - 在仍能找到足够边缘的前提下使用的最低灵敏度

算法行为:

对齐边缘检测算法会根据灵敏度设置调整阈值,从而影响哪些强度梯度被归类为用于对齐的边缘。

置信度阈值理论

使用此滑块设置对齐被视为有效所需的最低置信度(1% 表示完全匹配)。为了实现一致的对齐,该阈值应介于 0.6-0.9 之间。

置信度计算:

- 对齐模式相关性 - 模板与检测到的对齐模式之间的数学相似性

- 几何一致性 - 边缘特征之间用于定位的空间关系准确性

- 对齐边缘质量 - 检测到的边缘模式的强度和清晰度,用于位置参考

阈值指南:

- 0.6-0.9 范围 - 建议用于实现一致的对齐性能

- 更高数值 - 匹配更严格,减少误报

- 较低数值 - 匹配更宽松,可能接受较差的对齐

对齐噪声管理理论

对齐时忽略模板区域

忽略模板区域工具提供刷子界面,用于从任意模板区域擦除不需要的边缘噪声,并将对齐聚焦在清晰、可重复的边缘模式上。

对齐边缘噪声类别:

- 纹理表面 - 复杂模式,不适用于一致的对齐参考

- 反射和眩光 - 受变量光照影响,影响对齐精度

- 碎片或污染 - 临时特征,不适用于位置参考

- 可变组件 - 可能缺失或损坏的特征,影响对齐一致性

对齐噪声过滤策略:

- 选择性屏蔽 - 删除可变边缘模式,同时保留稳定的对齐特征

- 模式简化 - 将对齐算法聚焦在最可靠的边缘信息

- 一致性优化 - 提高在零件变体上的对齐可靠性

对齐模式匹配性能理论

用于对齐的多个模板区域

增加更多的模板区域会增加对齐的边缘数量,从而提高对齐模式匹配的可靠性和特异性。

多区域对齐的好处:

- 对齐冗余 - 多个参考点可提升对齐鲁棒性

- 位置特异性 - 更复杂的模式降低误报的对齐匹配

- 对齐精度 - 额外约束提高位置与旋转的精度

- 对齐可靠性 - 即使某些区域被遮挡,系统仍然可以对齐

对齐失败模式

常见的对齐失败模式:

- 对齐边缘不足 - 无法提供足够的特征信息以实现可靠的位置检测

- 对齐误报 - 算法将错误的特征用于定位

- 对齐检测不一致 - 对齐在某些零件上有效,在其他零件上失败

- 对齐置信度低 - 位置匹配低于可接受阈值

对齐优化解决方案:

- 对齐模式优化 - 选择更具辨识度且更稳定的边缘特征用于定位

- 区域调整 - 修改模板区域的大小和放置位置以获得更好的对齐参考

- 参数调优 - 调整对齐性能的灵敏度和置信度阈值

- 对齐降噪 - 使用 Ignore Template Region 工具来过滤有问题的边缘

Alignment vs Fixed Positioning Theory

何时使用 Template Alignment

对齐优势:

- 部件变化容忍度 - 能容纳位置和旋转差异

- 灵活呈现 - 适用于非夹具固定的部件

- 相对检测 - ROIs 会自动根据零件位置调整

- 机器人集成 - 能处理变动的部件放置

何时跳过对齐

固定定位优势:

- 处理速度 - 不需要对齐计算

- 结果一致 - 可预测的检测行为

- 简单设置 - 无需模板区域或模式匹配

- 夹具固定部件的可靠性 - 当机械定位确保一致性

选择标准: Skip Aligner 选项在部件夹具固定或向相机呈现非常重复的应用中建议使用。